Scopo e obiettivi

Un diagramma dei carichi limite di un motomandrino serve a rappresentare graficamente i limiti operativi ammessi in funzione, ad esempio, della velocità di rotazione. Esso consente una rapida valutazione delle condizioni operative entro cui il mandrino può essere utilizzato in modo sicuro e continuo, senza superare i limiti meccanici, termici o dinamici. Un tale diagramma costituisce uno strumento fondamentale per la progettazione, la selezione e la valutazione dei sistemi mandrino nella costruzione di macchine – in particolare nel campo della tecnologia di asportazione truciolo, dove si richiedono elevata precisione, prestazioni e durata operativa.

La stessa metodologia può essere trasferita anche ai motori elettrici in generale, nei quali limiti di coppia, velocità, temperatura e struttura giocano un ruolo centrale nella progettazione e nell’applicazione. Che si tratti di macchine utensili, robotica, tecnologia dei veicoli o azionamenti industriali – un diagramma dei carichi limite costruito in modo sistematico fornisce una base solida per un utilizzo sicuro ed efficiente del motore nel punto di funzionamento previsto.

Per comprendere meglio queste interrelazioni, il presente saggio tecnico intende illustrare la derivazione sistematica di un diagramma dei carichi limite. Verranno analizzati sia i principi fisici sia i vincoli pratici derivanti da supporto dei cuscinetti, trasmissione, raffreddamento e progettazione strutturale. L’obiettivo è identificare i principali parametri influenti che determinano il comportamento al limite del mandrino e rappresentarli in modo trasparente tramite simulazione basata su calcolo con il software MESYS.

Situazione iniziale

Specifiche:

L’applicazione immaginaria analizzata riguarda un motomandrino ad alta velocità progettato per la lavorazione dell’alluminio, con una coppia massima di 10,75 Nm e una velocità massima di 36.000 giri/min. L’interfaccia utensile adottata è un attacco HSK-F63. Il raggio utensile considerato è r = 12 mm, corrispondente a una fresa cilindrica con diametro di 24 mm.

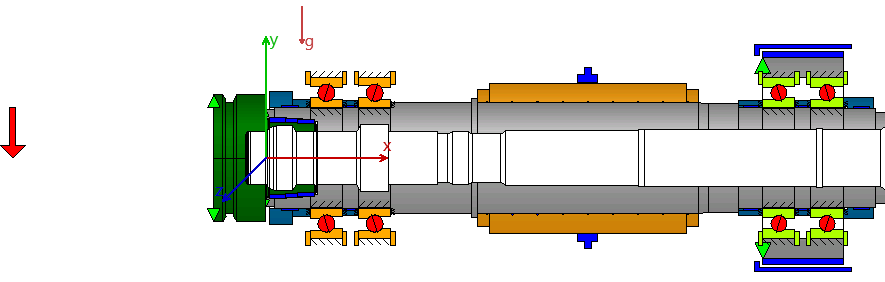

Concetto di supporto:

Il mandrino è supportato da due gruppi di cuscinetti in configurazione tandem, disposti in configurazione O precaricata mediante molle, ciascuno composto da una coppia anteriore e una posteriore di cuscinetti. Le configurazioni dei cuscinetti utilizzate sono le seguenti:

– Coppia di cuscinetti anteriore: 7010, angolo di contatto = 18°

– Coppia di cuscinetti posteriore: 7010, angolo di contatto = 18°, precaricata a molle con 1300 N

Questa configurazione rappresenta una soluzione tipica per motomandrini ad alta velocità, in quanto consente di compensare dilatazioni termiche longitudinali, mantenendo elevata rigidezza e capacità di carico.

Posizione nello spazio:

Il mandrino è installato in posizione orizzontale, il che non provoca alcun scarico del gruppo cuscinetti anteriore. Questa dipendenza dalla posizione è stata considerata nel calcolo presentato.

Parametri operativi soggetti a limitazione

Limitazioni meccaniche

• Velocità massima: Limitata dalla capacità dei cuscinetti volventi e dei componenti rotanti, nonché da forze centrifughe o qualità di equilibratura

• Coppia massima: Limitata dal motore, dagli avvolgimenti, dalla struttura del rotore o dalla potenza dell’inverter di frequenza

• Forza tangenziale sull’utensile: Genera un momento flettente sul mandrino

• Forza radiale: Peggioramento della cinematica

• Forza assiale: Critica, in particolare se negativa

• Combinazione di carico radiale e assiale: Comporta un carico asimmetrico sui cuscinetti

• Posizione del mandrino nello spazio: In posizione verticale, scarico del gruppo cuscinetti anteriore

Limitazioni legate ai cuscinetti volventi

• Inclinazione dei cuscinetti volventi: Influenza sulla cinematica e sulla pressione di contatto

• Pressione hertziana: Carico di contatto nel cuscinetto, rilevante per la durata

• Rapporto spin-to-roll: Influenza sulla cinematica

• Anticipo o ritardo di rotolamento delle sfere: Influenza sulla cinematica

Limitazioni termiche

• Perdite nel rotore: Causano gradienti termici lungo i segmenti dell’albero

• Riscaldamento delle sedi dei cuscinetti: Il gradiente di temperatura modifica il precarico, la cinematica e la durata utile

• Dilatazione termica: Influisce sulla compensazione o sul comportamento della coppia di cuscinetti

Metodologia per la determinazione della curva limite

Per la presente analisi, vengono definite alcune condizioni limite esemplificative, al fine di generare una curva limite dei carichi tecnicamente coerente per il motomandrino. Tali condizioni servono a scopo illustrativo e permettono di delimitare in modo comprensibile l’intervallo di carico ammissibile in funzione della velocità di rotazione. Naturalmente, in studi successivi è possibile considerare criteri più complessi e più aderenti alla realtà per la generazione, ad esempio, di un campo caratteristico dei limiti di carico.

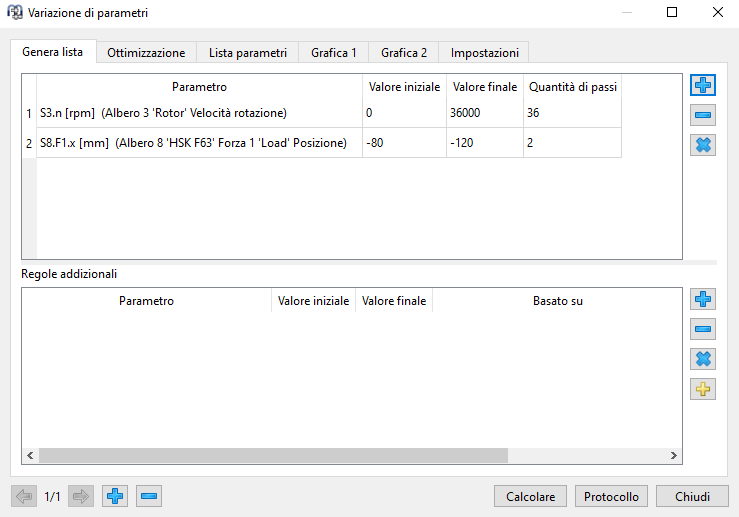

Per la seguente simulazione è stato definito uno scenario di carico worst-case su tre punti di lavoro con distanza assiale dalla faccia del mandrino pari a:

x = –80 / –100 / –120 mm

Tangentiale: 100%

Assiale: –33%

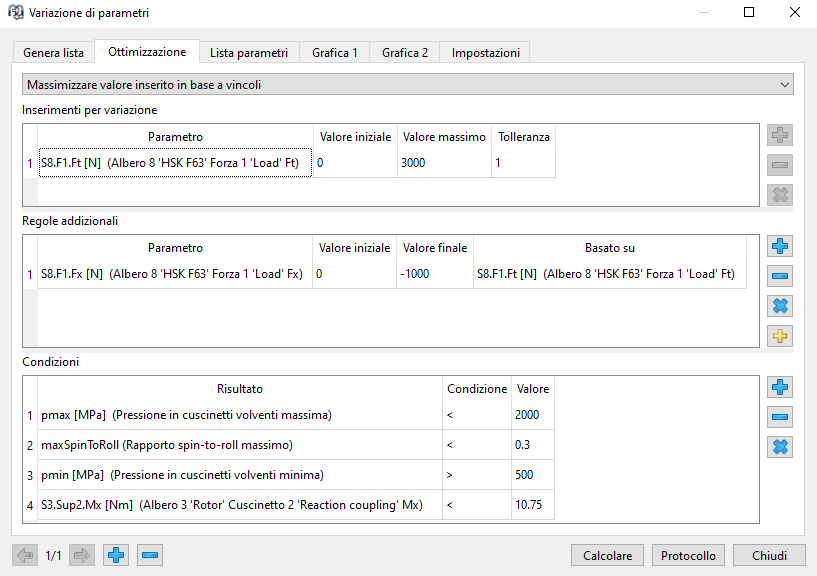

Nella simulazione vengono considerate le seguenti condizioni limite:

Pressione hertziana minima: pmin > 500 MPa

Pressione hertziana massima: pmax < 2000 MPa

Rapporto spin-to-roll: < 0.3

Coppia massima trasmissibile: Mx < 10.75 Nm

Parametrizzazione e valutazione in MESYS

Per la determinazione della curva limite dei carichi viene utilizzato il modulo Calcolo dell’Albero MESYS. A tal fine, si impiega la funzione di ottimizzazione della variazione parametrica “Massimizzare valore inserito in base a vincoli”, al fine di determinare i carichi massimi ammissibili nel rispetto dei limiti definiti.

Definizione della parametrizzazione

Regole per l’ottimizzazione

Il software incrementa iterativamente il carico finché tutte le condizioni limite definite possono ancora essere rispettate contemporaneamente. In questo modo, per ogni livello di velocità, si determina una combinazione massima ammissibile di forze.

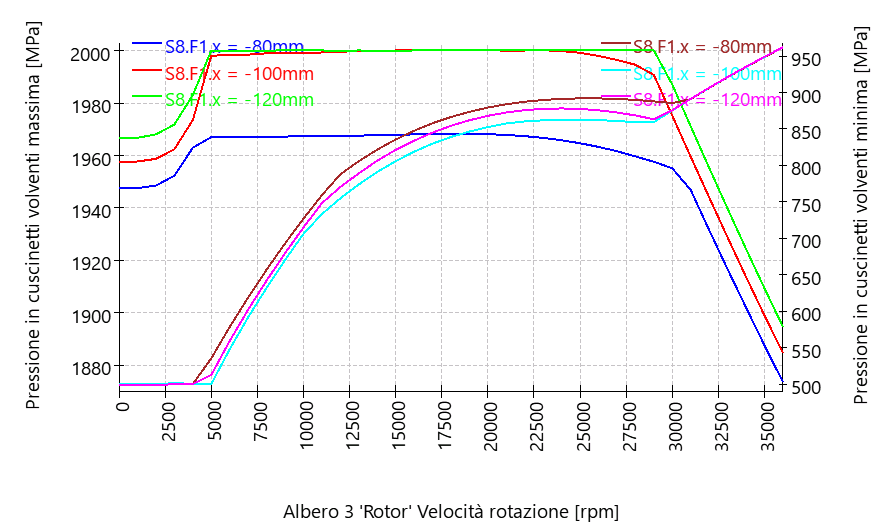

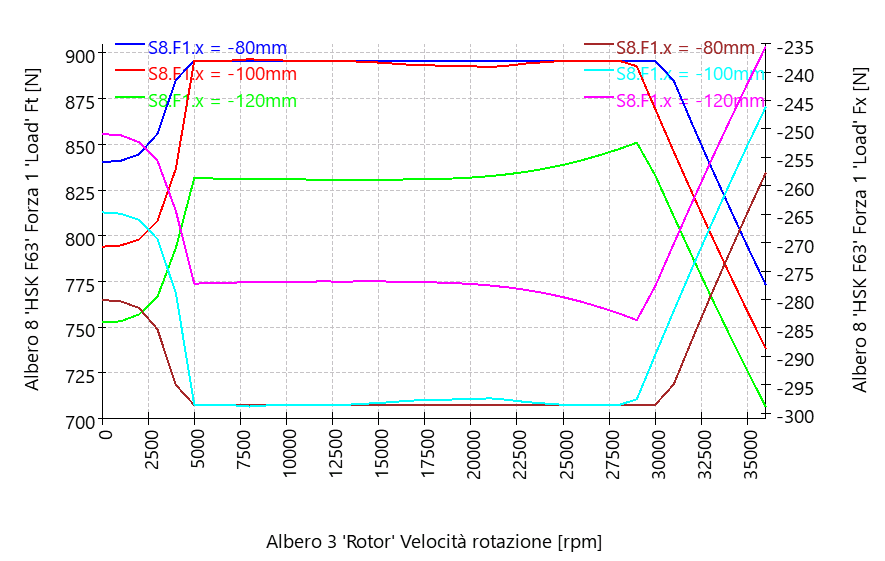

Pressioni di contatto cuscinetti min. / max.

=> Per x = –100 mm, pmin limita il campo ammissibile fino a 4000 giri/min.

=> Per x = –100 mm, pmax è il fattore limitante tra 13 000 e 24 000 giri/min.

=> Per x = –80 mm, pmax non è un fattore limitante

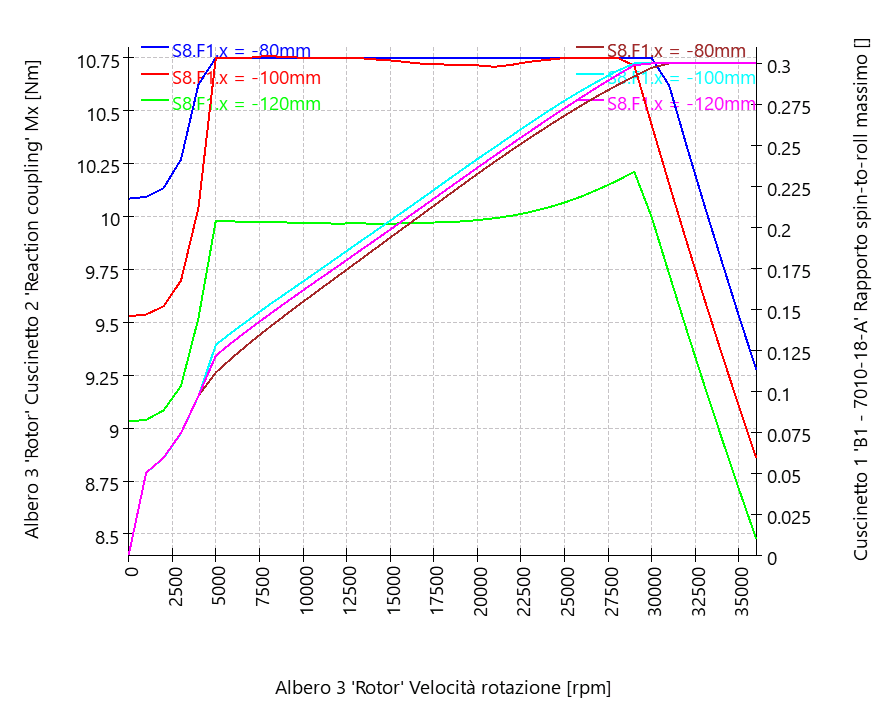

Coppia erogata e cinematica su cuscinetto 1

=> Per x = –100 mm, Mx limita l’intervallo ammissibile tra 5000 e 12 000 rpm, nonché tra 25 000 e 28 000 rpm.

=> Il rapporto spin-to-roll impone un limite a x = –100 mm sul cuscinetto B1 nel range tra 29 000 e 36 000 rpm.

=> La potenza del motore non può essere sfruttata a x = –120 mm, poiché pmax rappresenta il fattore limitante.

Risultato e interpretazione della curva di carico limite

Il diagramma di carico limite risultante mostra il carico massimo ammissibile del motomandrino in funzione della velocità di rotazione, nel rispetto di tutte le condizioni limite precedentemente definite.

Le curve d’inviluppo ottenute evidenziano quanto segue:

A basse velocità (< 5.000 giri/min), il carico è limitato dal mancato raggiungimento della pressione hertziana minima nei cuscinetti. Questo serve a prevenire il ribaltamento degli anelli e il potenziale sollevamento del corpo volvente.

Nel range compreso tra circa 5’000 e 30’000 giri/min si individua una fascia operativa ampia, in cui la capacità di carico del mandrino può essere sfruttata in modo quasi completo senza raggiungere condizioni critiche nei cuscinetti. Quest’area rappresenta quindi un intervallo operativo economicamente vantaggioso.

A partire da circa 30.000 giri/min, è il criterio spin-to-roll sul cuscinetto 1 imporre un limite, poiché i carichi radiali a velocità molto elevate causano disturbi nella cinematica e problematiche correlate.

Diagramma carichi limite

Nel complesso, le curve di carico limite ottenute mettono chiaramente in evidenza sia le riserve costruttive sia i limiti fisici del mandrino. Esse permettono di definire con precisione i campi di applicazione appropriati, pianificare strategie di lavorazione e prevenire sovraccarichi critici.